Ressourcenschonende und nachhaltige Erzeugung von Qualitätsstählen durch verbesserte on-line Prozessführung der Vakuumentgasung (SUSPRISE Joint Call 2007)

Kurzbeschreibung

Status

Status

laufend

Kurzfassung

Ausgangssituation

Die Erzeugung von Stahl ist mit einem erheblichen Verbrauch von Rohstoffen, Energie und anderen Ressourcen verbunden. Insbesondere gilt dies für Qualitätsstähle mit einem hohen Anteil an teuren Legierungselementen. Bei der Erzeugung von Stahlgüten mit höchsten Anforderungen an Qualität und Reinheitsgrad kommen oftmals Vakuumentgasungsanlagen (VD-Anlagen) zum Einsatz. Während der Vakuumentgasung wird der flüssige Stahl bei einem sehr geringen Druck von ca. 1 mbar behandelt, um unerwünschte Elemente wie Wasserstoff, Stickstoff und Schwefel sowie bei einigen Stahlsorten auch Kohlenstoff zu entfernen. Darüber hinaus werden nicht-metallische Einschlüsse aus dem Stahlbad entfernt, um einen hohen Reinheitsgrad zu erzielen. Die Leistungsfähigkeit dieser metallurgischen Operationen wird dabei maßgeblich beeinflusst durch die Intensität des Spülens der Schmelze mittels Argon über sogennante Bodenspüler. In der derzeitigen betrieblichen Praxis obliegt die Einstellung der aktuellen Spülintensität dem subjektiven Urteil des Bedieners, was oftmals zu einer falschen Einschätzung der tatsächlichen Spülintensität führt. In der Folge werden dabei die Zielgrößen der metallurgischen Behandlung nicht erreicht, und die Vakuumbehandlung muss verlängert oder sogar vollständig wiederholt werden. Dieses bedeutet einen erheblichen Mehrverbrauch an Energie und Rohstoffen sowie eine deutlich verminderte Produktivität. Im schlimmsten Fall müssen Chargen, bei denen die Zielgrößen nicht erreicht wurden, abgewertet werden, so dass teure Legierungsmittel umsonst eingesetzt wurden.

Zielsetzung

Das wesentliche Ziel dieses Verbundvorhabens ist es, die Probleme aufgrund undefinierter Spülintensitäten während der Vakuumbehandlung von Stahlschmelzen zu überwinden und somit die Prozesssicherheit bei deutlich vermindertem Energie- und Rohstoffverbrauch zu erhöhen. Erreicht werden soll dies durch die Entwicklung und Anwendung eines verbesserten on-line Überwachungs- und Steuerungssystems für einen zuverlässigen Betrieb der Vakuumentgasung.

Technologie

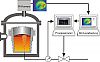

Zur on-line Aufzeichnung der Schmelzbadoberfläche während der Vakuumentgasung wird eine geeignete Wärmebildkamera entwickelt und exemplarisch an einer VD-Anlage installiert. Für eine zuverlässige Bewertung der Spülintensitäten sowie eine Vorhersage des Schlackeauswurfs während der Vakuumentgasung wird eine Bildverarbeitungssoftware entwickelt und in umfangreichen Betriebsversuchen an der VD-Anlage erprobt und optimiert. In weiteren Betriebsversuchen werden die Wechselwirkungen zwischen der Spülintensität und der Entfernung nicht-metallischer Einschlüsse, der Entgasung sowie des Schlackeschäumens und des Auswurfs von Schlacke untersucht. Darüber hinaus werden bereits vorhandene dynamische Prozessmodelle für die Entgasung von Wasserstoff und Stickstoff sowie die Entfernung von Einschlüssen erweitert und an die Bedingungen der VD-Anlage von Böhler Edelstahl angepasst. Insbesondere werden dabei die aus der Bildverarbeitung resultierenden Informationen des Spülvorgangs als zusätzliche und vollständig neue Eingangsparameter in die Modellberechnungen eingebunden. Auf der Basis der Auswertung von Prozess- und Bilddaten werden weiterhin eine geschlossene Regelung der Spülgasvolumenströme sowie eine neue Regelstrategie zur Vermeidung des Schlackeauswurfs während der Vakuumentgasung entwickelt und in die betriebliche Praxis eingeführt. Abschließend wird das neue on-line Überwachungs- und Steuerungssystem im Dauereinsatz an einer VD-Anlage erprobt und seine Leistungsfähigkeit und Zuverlässigkeit verifiziert.

Erwartete Ergebnisse

Die erstmalige gemeinsame Nutzung von dynamischen Prozessmodellen und einer Wärmebild basierten Überwachung und Steuerung der Argonbodenspülung ermöglicht die Realisierung eines erweiterten und integrierten on-line Überwachungs- und Steuerungssystems der Vakuumentgasung und somit eine zuverlässige Steuerung der Spülintensitäten. Im betrieblichen Einsatz führt dies insbesondere zu einer deutlichen Leistungssteigerung der wesentlichen metallurgischen Operationen während der Vakuumentgasung.

Die zu erwartenden Vorteile für den Betreiber der VD-Anlage sind Verbesserungen der Qualität und der Prozesssicherheit sowie ein erhöhter Reinheitsgrad der Stahlschmelzen. Verbunden ist dies mit Einsparungen von Rohstoffen (z. B. Legierungsmittel, Schlackenbildner, Feuerfestmaterialien), Betriebsmitteln (z. B. Argonspülgas, Heißdampf für die Vakuumerzeugung), und Energie (elektrisch und chemisch), die aus einer deutlichen Verkürzung der Behandlungszeiten und der Vermeidung von fehlerhaften Chargen resultieren. Dies führt darüber hinaus zu einer erheblichen Produktivitätssteigerung in der gesamten Prozesskette der Stahlerzeugung. Zudem wird eine gezielte Steuerung der Spülintensitäten zu einer deutlich verminderten Gefahr des Schlackeschäumens sowie des Schlackeauswurfs führen. Hierdurch kann das Risiko einer Beschädigung von Anlagenteilen sowie die Gefährdung des Bedienpersonals infolge eines Schlackeüberlaufens deutlich vermindert werden.

Projektbeteiligte

Projektleiter

VDEh-Betriebsforschungsinstitut GmbH, Düsseldorf, Deutschland

Projekt- und Kooperationspartner

- Böhler Edelstahl GmbH & Co KG, Kapfenberg, Österreich

- InfraTec GmbH, Dresden, Deutschland

Kontaktadresse

Dr.-Ing. Bernd Kleimt

VDEh-Betriebsforschungsinstitut GmbH

Sohnstraße 65

40237 Düsseldorf, Deutschland

Telefon: +49-211-6707-385

Telefax: +49-211-6707-310

E-Mail: bernd.kleimt@bfi.de

Internet: www.bfi.de

Dipl.-Ing. Robert Tanzer

Böhler Edelstahl GmbH & Co KG

Mariazellerstraße 25

8605 Kapfenberg, Österreich

Telefon: +43-3862-20-36754

Telefax: +43-3862-20-37585

E-Mail: robert.tanzer@bohler-edelstahl.at

Internet: www.bohler-edelstahl.at

Dr. Guido Mahler

InfraTec GmbH

Gostritzer Straße 61-63

01217 Dresden, Deutschland

Telefon: +49-351-871-8789

Telefax: +49-351-871-8727

E-Mail: g.mahler@infratec.de

Internet: www.infratec.de